Las uniones de materiales son una parte crucial del proceso de fabricación en la industria. Son operaciones secundarias y pueden suponer un alto porcentaje de los costes totales de fabricación. El coste de la unión dependerá de la tecnología empleada, entre las que destacan las uniones mediante soldadura, adhesivos y uniones mecánicas.

La conformación por soldadura constituye unos de los procedimientos de fabricación más utilizados en la industria metal-mecánica, pero de uso muy generalizado por el servicio de mantenimiento de cualquier tipo de industria. Consiste básicamente en la unión de piezas metálicas, de igual (soldadura homogénea) o distinta (soldadura heterogénea) naturaleza. En ella se utilizan diferentes procedimientos en los que la adherencia se produce con aporte de calor a una temperatura adecuada, con o sin aplicación de presión y con adición de metal de aportación o sin ella.

La soldadura en Matrices Alcántara

En Matrices Alcántara, contamos con la tecnología de soldadura para la materialización de piezas metálicas. Utilizamos una variedad de técnicas de soldadura para adaptarnos a los distintos procesos de fabricación y satisfacer los requerimientos específicos de nuestros clientes.

Dependiendo de las necesidades del proyecto, empleamos métodos como la soldadura MIG-MAG y la soldadura por punto, asegurando siempre la máxima calidad y eficiencia en cada trabajo. Esta flexibilidad nos permite ofrecer soluciones personalizadas y garantizar resultados óptimos en cada uno de nuestros proyectos.

Soldadura robotizada MIG/MAG

La soldadura MIG/MAG robotizada combina la eficiencia de los procesos de soldadura MIG y MAG con la precisión y consistencia de la automatización robótica. Este método es ampliamente utilizado en industrias que requieren alta productividad y calidad uniforme, como la automoción, la fabricación de maquinaria pesada, y la producción en masa de componentes metálicos.

La soldadura MIG/MAG se lleva a cabo mediante un arco eléctrico que se forma entre un electrodo consumible, en forma de hilo continuo, y las piezas a soldar. La soldadura MIG (Metal Inert Gas) utiliza gases inertes como argón para proteger el arco y la soldadura. Este tipo de gas se utiliza para soldar aceros muy aleados y materiales como el aluminio, el magnesio, materiales con base de níquel y el titanio mientras que la soldadura MAG (Metal Active Gas) emplea gases activos, como dióxido de carbono o una mezcla de gases, que pueden influir en la estabilidad del arco y las propiedades de la soldadura y se utiliza preferentemente para soldar aceros aleados o no aleados.

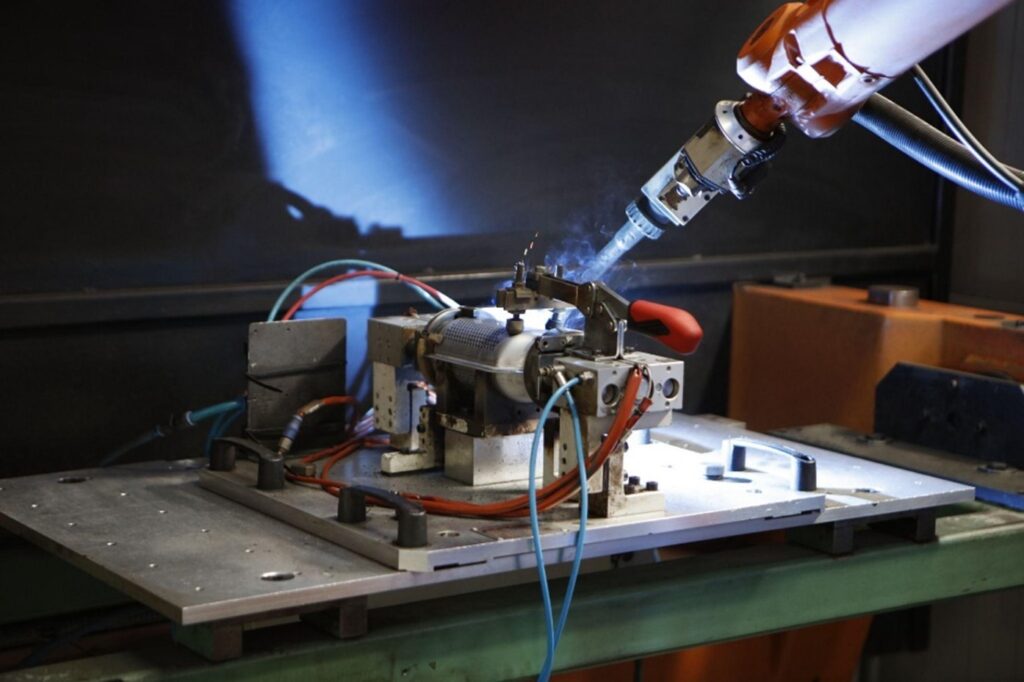

En la versión robotizada de este proceso, un robot industrial equipado con un soplete de soldadura MIG/MAG realiza las uniones de manera automatizada, siguiendo un programa predefinido con precisión milimétrica. En Alcántara contamos con una célula de soldadura robotizada donde se realizan uniones de piezas estampadas de forma automatizada.

Soldadura por punto

La soldadura por punto es una técnica de soldadura por resistencia ampliamente utilizada en la industria de la automoción. Este método se basa en el principio de generar calor mediante la resistencia eléctrica para fundir y unir dos metales en puntos específicos. El proceso comienza con la preparación, donde las piezas metálicas que se van a unir se colocan superpuestas y se posicionan entre dos electrodos de cobre. A continuación, los electrodos aplican una presión constante sobre las piezas metálicas y se pasa una corriente eléctrica de alta intensidad a través de los electrodos.

La resistencia eléctrica en la zona de contacto entre las piezas genera calor, fundiendo los metales en el punto de contacto. Finalmente, al cesar la corriente, los electrodos mantienen la presión mientras el metal fundido se enfría y solidifica, formando una unión sólida.

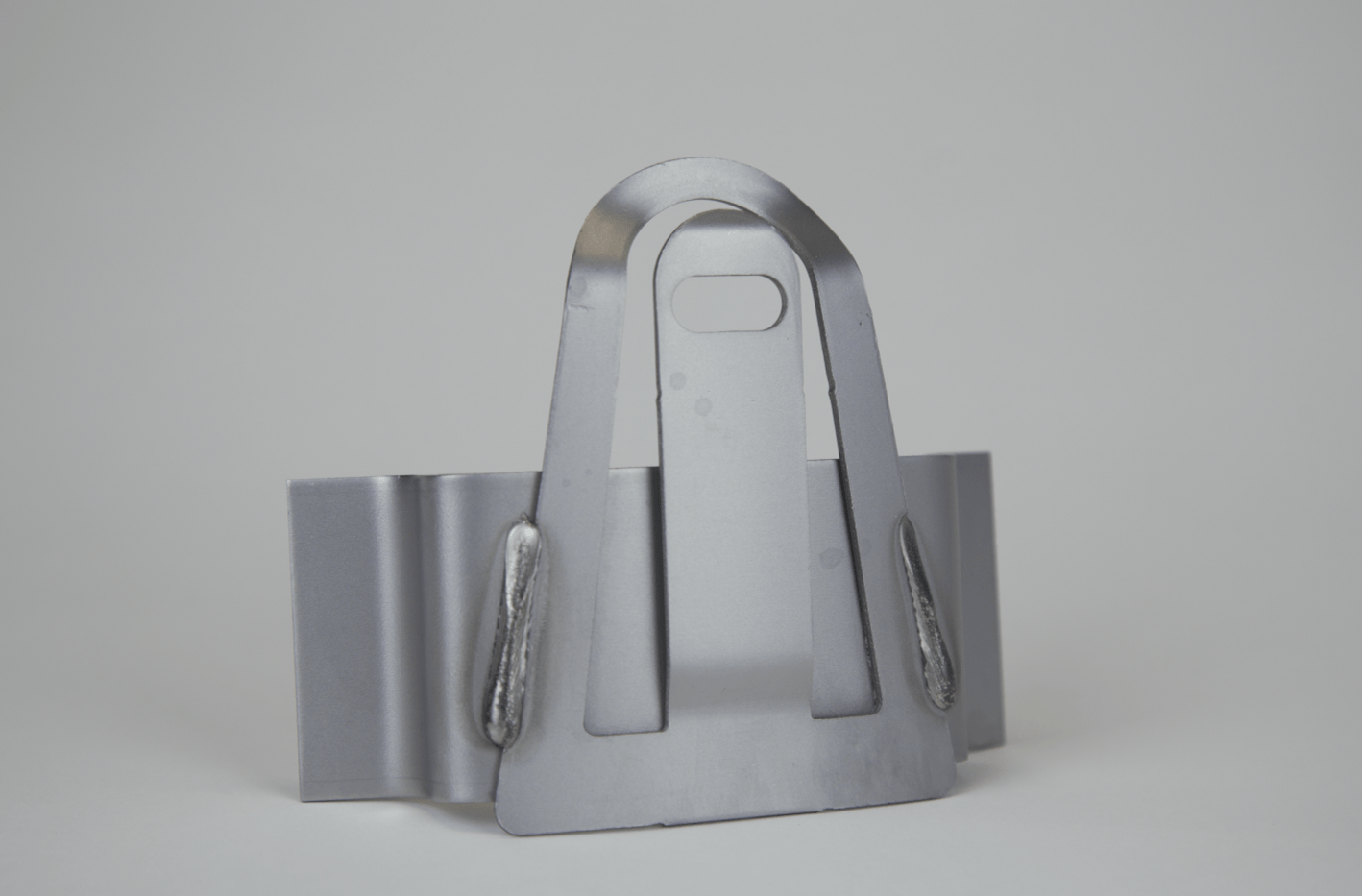

En Matrices Alcántara utilizamos la soldadura por punto para la unión de tuercas y pernos a piezas de estampación y para la unión de piezas metálicas planas. Dependiendo de las necesidades de cada pieza, se modifican los parámetros de corriente, presión, calor y tiempo.

Métodos de inspección de la soldadura

Una vez acabado el proceso de soldadura, es importante realizar inspecciones y pruebas de calidad para asegurar que la junta cumpla con los estándares requeridos, lo que puede implicar pruebas no destructivas, como radiografías o ultrasonidos, o destructivas, para detectar posibles defectos internos.

Para el control de las piezas producidas mediante soldadura en Alcántara, se realizan diferentes tipos de ensayos dependiendo del tipo de soldadura empleado. Para el caso de la soldadura robotizada MIG/MAG, se realizan inspecciones visuales en las que se revisa la apariencia exterior del control de soldadura. Por otro lado, para asegurar la calidad y las características internas de la soldadura, se realizan ensayos macrográficos (destructivos) con una determinada frecuencia.

Estos ensayos examinan una sección transversal pulida y grabada de la soldadura. La superficie pulida se trata con un agente químico (reactivo) que ataca selectivamente las diferentes microestructuras del material. Este proceso de grabado resalta las diferentes zonas y características de la soldadura, como la fusión, la penetración, la zona afectada por el calor y posibles defectos internos. Son particularmente útiles para identificar y analizar defectos internos, estructuras metalúrgicas y la geometría de la soldadura que no son visibles en la superficie.

Por último, para la soldadura por punto se realizan ensayos de par y tracción. Estos ensayos miden la resistencia de la soldadura a la tracción. Una muestra de la soldadura se somete a una fuerza de tracción hasta que se rompe. La resistencia se mide en términos de la carga máxima soportada y se compara con los estándares requeridos.