La industria de la movilidad sostenible está experimentando una revolución impulsada por la necesidad de reducir emisiones y aumentar la eficiencia energética. En este contexto, la adopción de materiales ultraligeros, como el aluminio y los aceros de bajo espesor, juega un papel crucial en el diseño y fabricación de matrices y componentes. Estos materiales no solo contribuyen a la disminución del peso de los vehículos, sino que también ofrecen ventajas significativas en términos de rendimiento, seguridad y sostenibilidad.

Beneficios de los materiales ultraligeros en la movilidad sostenible

La reducción del peso en los vehículos tiene una correlación directa con la eficiencia en el consumo de energía. Según estudios, cada 100 kg menos en el peso de un vehículo pueden mejorar la eficiencia del combustible en aproximadamente un 3-5%, dependiendo del tipo de vehículo y las condiciones de conducción. En el caso de vehículos eléctricos, un menor peso se traduce en una mayor autonomía, optimizando el rendimiento de las baterías.

Al disminuir el consumo de combustible o aumentar la eficiencia energética, se logra una reducción significativa en las emisiones de CO₂. Esta disminución es esencial para cumplir con las estrictas normativas ambientales y contribuir a la lucha contra el cambio climático.

El aluminio destaca por su alta capacidad de reciclaje. El reciclaje de aluminio requiere hasta un 95% menos de energía en comparación con la producción de aluminio nuevo. Además, cada tonelada de aluminio reciclado evita la emisión de aproximadamente 9 toneladas de CO₂. Esta característica no solo conserva recursos naturales, sino que también promueve la economía circular y reduce la huella de carbono de la industria automotriz.

Aplicaciones del aluminio en la industria automotriz

Carrocerías y componentes

El aluminio es ampliamente utilizado en la fabricación de carrocerías y chasis debido a su combinación de ligereza y resistencia. Modelos como el Ford F-150 han incorporado carrocerías de aluminio, logrando una reducción de peso de hasta 315 kg en comparación con versiones anteriores, lo que se traduce en mejoras en la eficiencia del combustible y el rendimiento general.

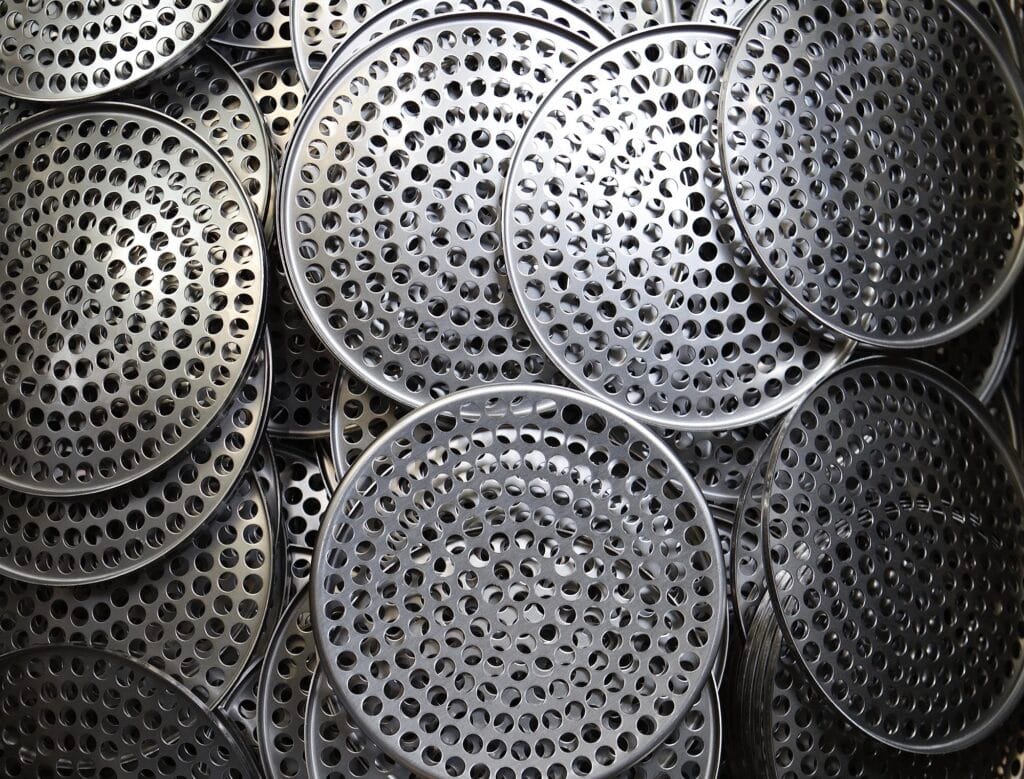

Además de las estructuras principales, el aluminio se emplea en la fabricación de componentes como paneles de carrocería, puertas, capós y llantas. Su resistencia a la corrosión y su capacidad para absorber impactos lo hacen ideal para mejorar la seguridad y durabilidad de los vehículos.

Aceros de alta resistencia y bajos espesores

Propiedades y ventajas

Los aceros avanzados de alta resistencia (AHSS) permiten reducir el espesor de los componentes sin comprometer la integridad estructural. Esto resulta en una disminución del peso del vehículo, manteniendo o incluso mejorando la seguridad y el rendimiento. Además, estos aceros ofrecen una excelente formabilidad, facilitando procesos de estampación más eficientes.

Los AHSS se utilizan en zonas críticas de seguridad, como pilares y refuerzos laterales, debido a su capacidad para absorber energía en caso de colisión. Esta característica es vital para cumplir con los estándares de seguridad cada vez más exigentes en la industria automotriz.

Desafíos en el diseño de matrices para materiales ultraligeros

La adopción de materiales como el aluminio y los aceros de bajos espesores presenta desafíos en el diseño y fabricación de matrices:

- Precisión en la fabricación: La manipulación de materiales más delgados y ligeros requiere de matrices con tolerancias más estrictas para evitar defectos en la estampación.

- Desgaste de herramientas: Algunos materiales ultraligeros pueden ser más abrasivos, aumentando el desgaste de las matrices y herramientas de corte.

- Uniones y ensamblajes: La combinación de diferentes materiales en un mismo componente demanda técnicas avanzadas de unión, como la soldadura por puntos o adhesivos estructurales, para garantizar la integridad del ensamblaje.

Innovaciones y tendencias futuras

La industria continúa investigando y desarrollando nuevas aleaciones y procesos para optimizar el uso de materiales ultraligeros. Por ejemplo, se están explorando combinaciones de aluminio con otros elementos para mejorar sus propiedades mecánicas y térmicas. Además, la implementación de tecnologías de fabricación avanzada, como la impresión 3D y la simulación por computadora, permite diseñar matrices más eficientes y adaptadas a las características específicas de estos materiales.

A medida que la industria avanza hacia soluciones más sostenibles, la colaboración entre fabricantes de materiales, diseñadores de matrices y productores de vehículos será esencial para aprovechar al máximo las ventajas que ofrecen estos materiales en la movilidad del futuro.